Informazioni sulla fonderia Jsons Pvt. Ltd.

Fondata nel 1987 dal signor Ajay e dal signor Sanjay Jadhav, Jsons Foundry Pvt Ltd rappresenta l'unità di fonderia inaugurale, operando indipendentemente da qualsiasi organizzazione più grande. Con un'attuale capacità produttiva che supera le 550 tonnellate al mese, la fonderia vanta quattro strutture all'avanguardia dotate di capacità di lavorazione all'avanguardia.

Specializzata in sabbia, rivestimento, unità di colata centrifuga e operazioni di officina meccanica, Jsons Foundry Pvt Ltd è nota per la produzione di getti di alta qualità in vari gradi, tra cui acciaio, acciaio legato, acciaio inossidabile resistente alla corrosione, super duplex e leghe ad alto contenuto di nichel . La fonderia fornisce componenti completamente lavorati e pronti all'uso con capacità di fusione che vanno da 500 grammi a 7500 chilogrammi per singolo pezzo. Aderendo agli standard internazionali come ASTM, DIN, BS, EN, JIS e alle specifiche del cliente, Jsons Foundry Pvt Ltd si impegna a fornire risposte rapide e professionali, con l'obiettivo di superare tutte le richieste e i requisiti.

Materiali

L'esperienza tecnica del nostro team ci consente di gestire un'ampia gamma di leghe di acciaio

Acciaio al carbonio

ASTM

WCB, WCA, WCC, WC1

DIN

1.0466, 1.0455, 1.0619

Acciaio per applicazioni a bassa temperatura

ASTM

LCB, LCC, LC3, LC1

DIN

1.0566,

Acciaio a bassa lega

ASTM

WC6, WC9, C5, C12, C12A G17Cr-Mo. 5-5 & 5-10

DIN

1.7335, 1.7380, 1.7362

Acciaio martensitico

ASTM

CA15, CA6NM, CA6NM Class B

DIN

1.4317

Acciaio inossidabile austenitico

ASTM

CF8, CF8M, CG8M, CF3, CF3M, CF8C, CN7M, CF10, CN3MN, CG3M, CK3MCuN, CU5MCuC, A532 Type 3

DIN

1.4301, 1.4401, 1.4306, 1.4404, 4.4550

Acciaio duplex, super duplex

ASTM

1B, 2A, 3A, 4A, 5A,6A

DIN

1.4501, 1.4462

Lega a base di nichel

ASTM

Monel (M35-1, M35-2, M30C), Hastelloy C and B, Cu5MCuC, CN3MN, CT40, CZ100, CW12MW, CW6M, CX2M, CN7M, CK3MCuN

Bronzo Al Nichel-Alluminio

ASTM

C95500, C95800, C95820

High chrome

A532 Type III

Strutture

Forno ad induzione

Melting facilities with 1MT x 2 Nos, 2MT x 2Nos, 5KG x 1 Nos , 300 KG x 2 Nos and 150 KG x 1 Nos medium frequency induction furnace

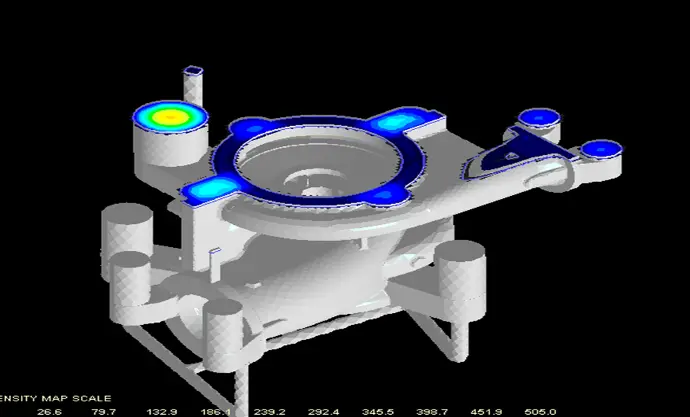

Software di simulazione

Software di simulazione per verificare la solidità del getto prima del getto.

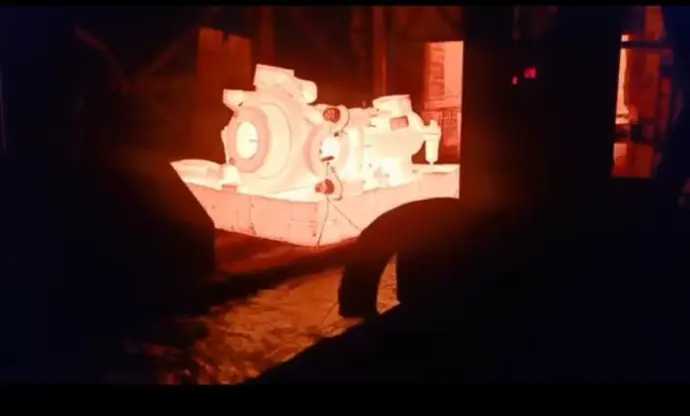

Trattamento termico

Forno per trattamento termico - 03 n. di forno per trattamento termico a campana a gas con impianto di tempra

NABL Lab

Set Standards for testing and calibration laboratories to ensure they meet specific criteria for quality standards accuracy and reliability

Strutture per i test

Scansione tramite braccio Faro

Offre soluzioni di scansione precise ed efficienti che migliorano il controllo qualità e semplificano i processi di produzione.

U.T.M

Model FSA model TUV 400

Impact Testing

Impact test facility done upto -196 degree celcius

Custodia per radiografia

In Total 6 Enclosures

4 Nos Iridium, 2 Nos Cobalt

Spectrometer

Spectro analysis of 30 Element- Cu,Ni,Fe Base

- ASTM G48 METHOD A/B/C/E

- ASTM A923 METHOD-A/B/C

- ASTM A262 Pr- A/B/C/E/F

- ASTM G28 METHOD-A

- ASTM A923 METHOD A

- ASTM E407

- ASTM A262 Pr-A

- MICROSTRUCTURE ANYLISIS AS PER

- ASM Handbook Vol-IX

- ASTM E112

- ASTM E562

- ASTM E1351

Non-Destructive Testing

- MP Test - Yoke Type, Probe Type

- DP Test - Solvent Base, water Washable

- UT Test - Radiography Enclosure - Linac -01, IR-01, Co-03 qty

Quality Control

- Softcast Simulation

- Faro Edge Arm for 3D Scanning and GD & T

Laboratory

- Spectrometer with 32 channels

- Ferritoscope

- Digital Hardness Tester

- Impact Testing Machine

- Universal Testing Machine

- In-Situ

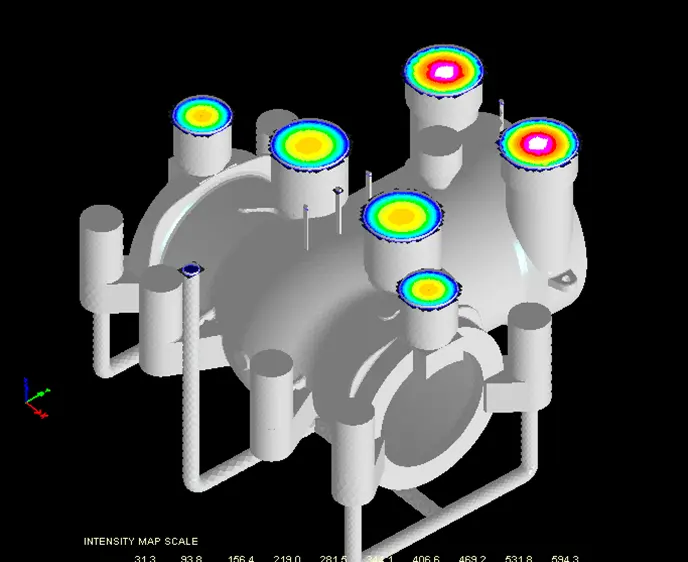

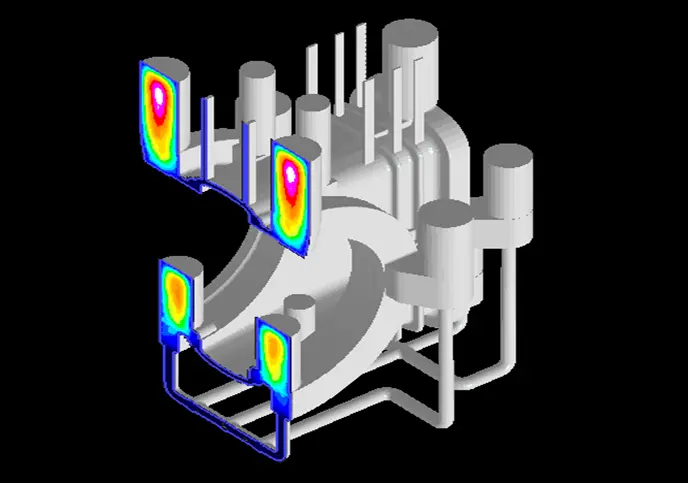

Software di simulazione

Simulando varie tecniche di fusione, come la fusione in sabbia o la fusione a cera persa, questo software consente l'ottimizzazione della progettazione dello stampo, dei sistemi di colata e dei parametri di processo. Attraverso la sperimentazione virtuale, potenziali difetti come porosità, ritiro e distorsione possono essere identificati e mitigati prima della produzione fisica, risparmiando tempo e risorse. Inoltre, il software di simulazione consente agli ingegneri di esplorare progetti e materiali alternativi, facilitando l'innovazione e il miglioramento continuo nei processi di fusione. Nel complesso, l’integrazione del software di simulazione nella produzione di getti consente ai produttori di ottenere una qualità più elevata, ridurre i costi e accelerare il time-to-market per i loro prodotti.

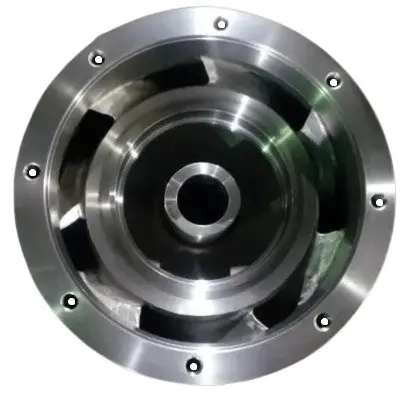

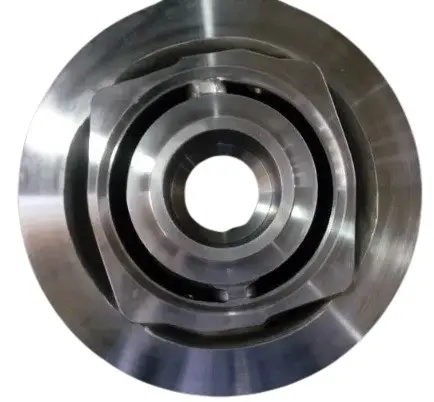

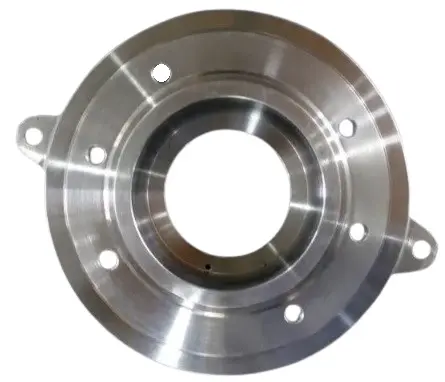

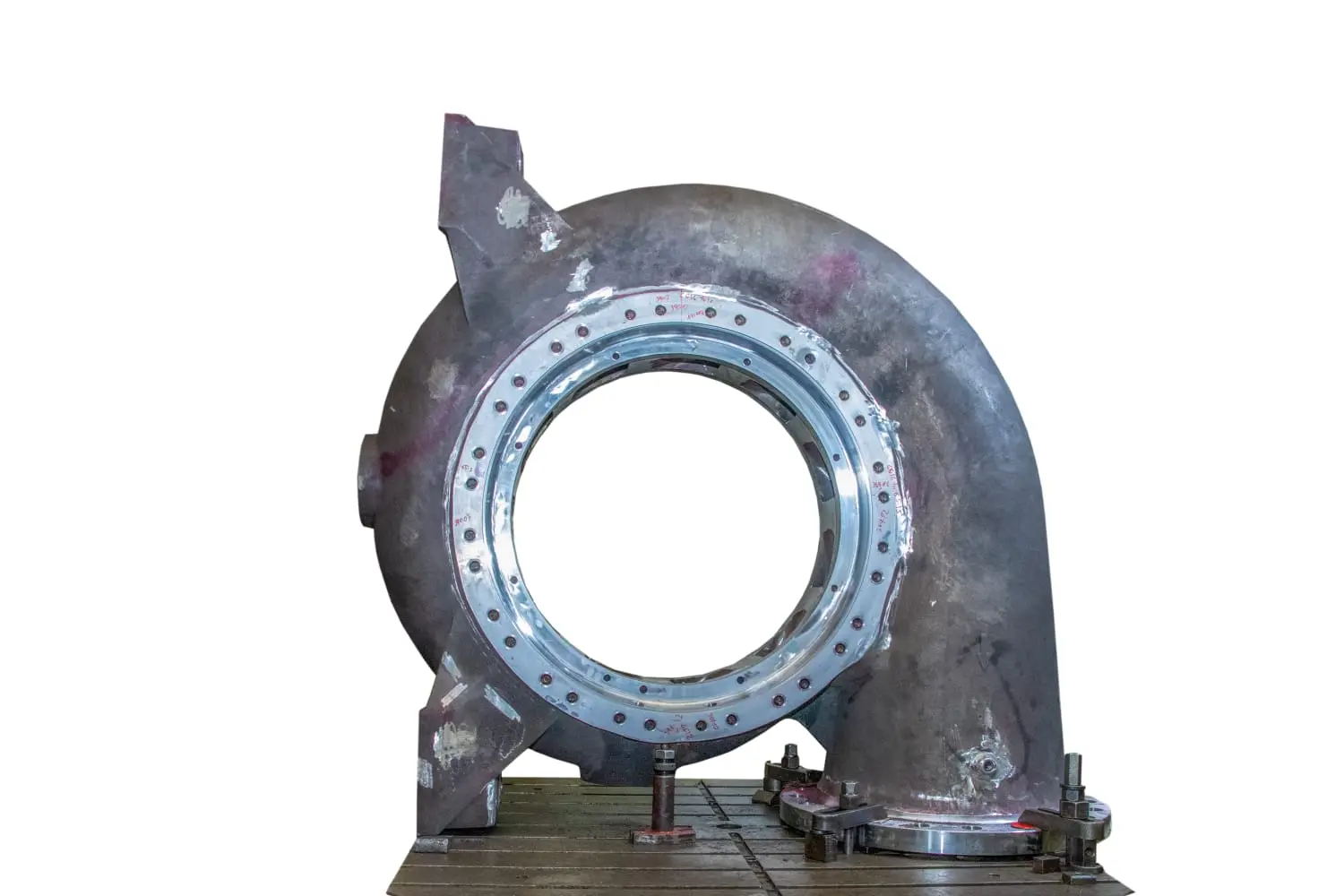

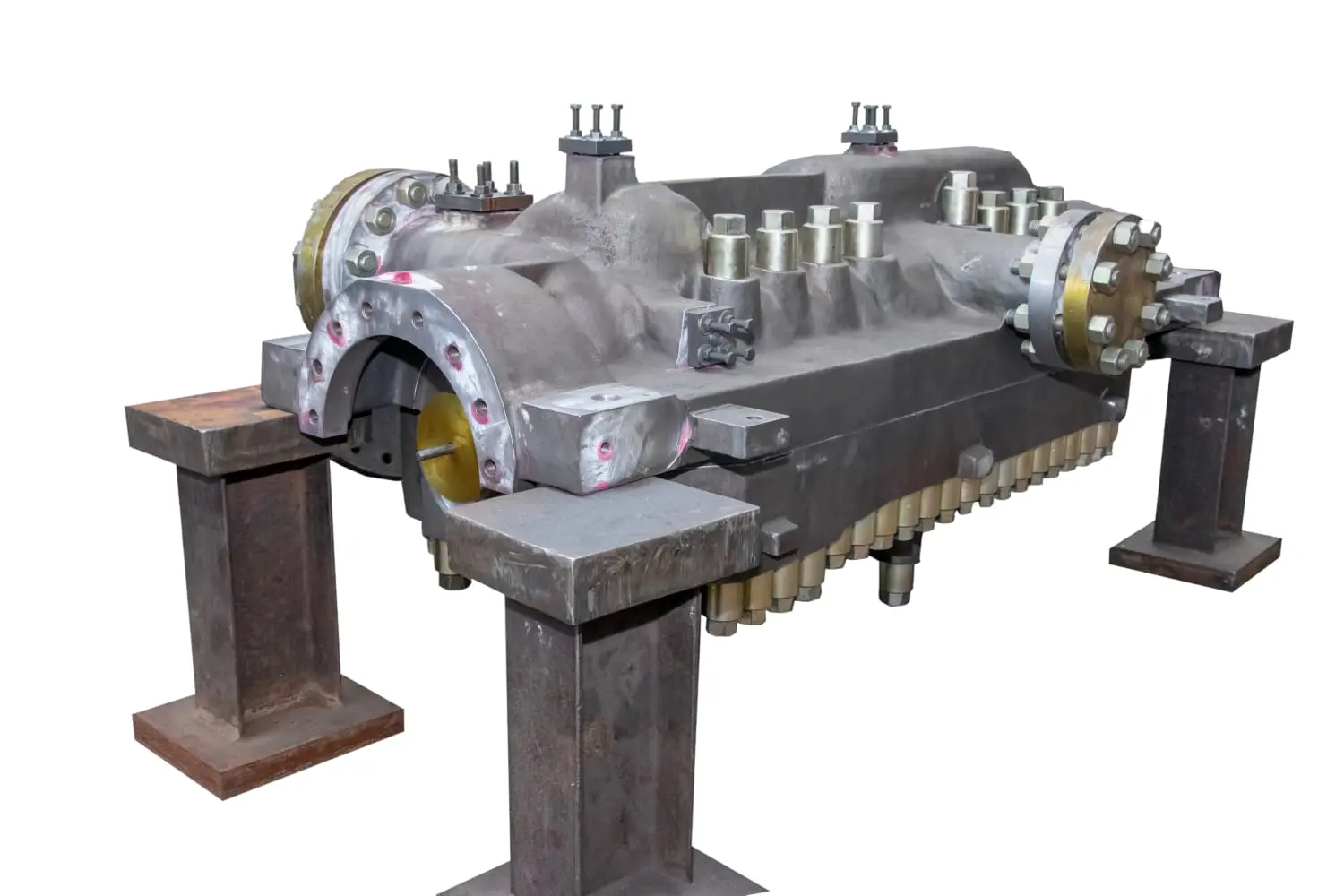

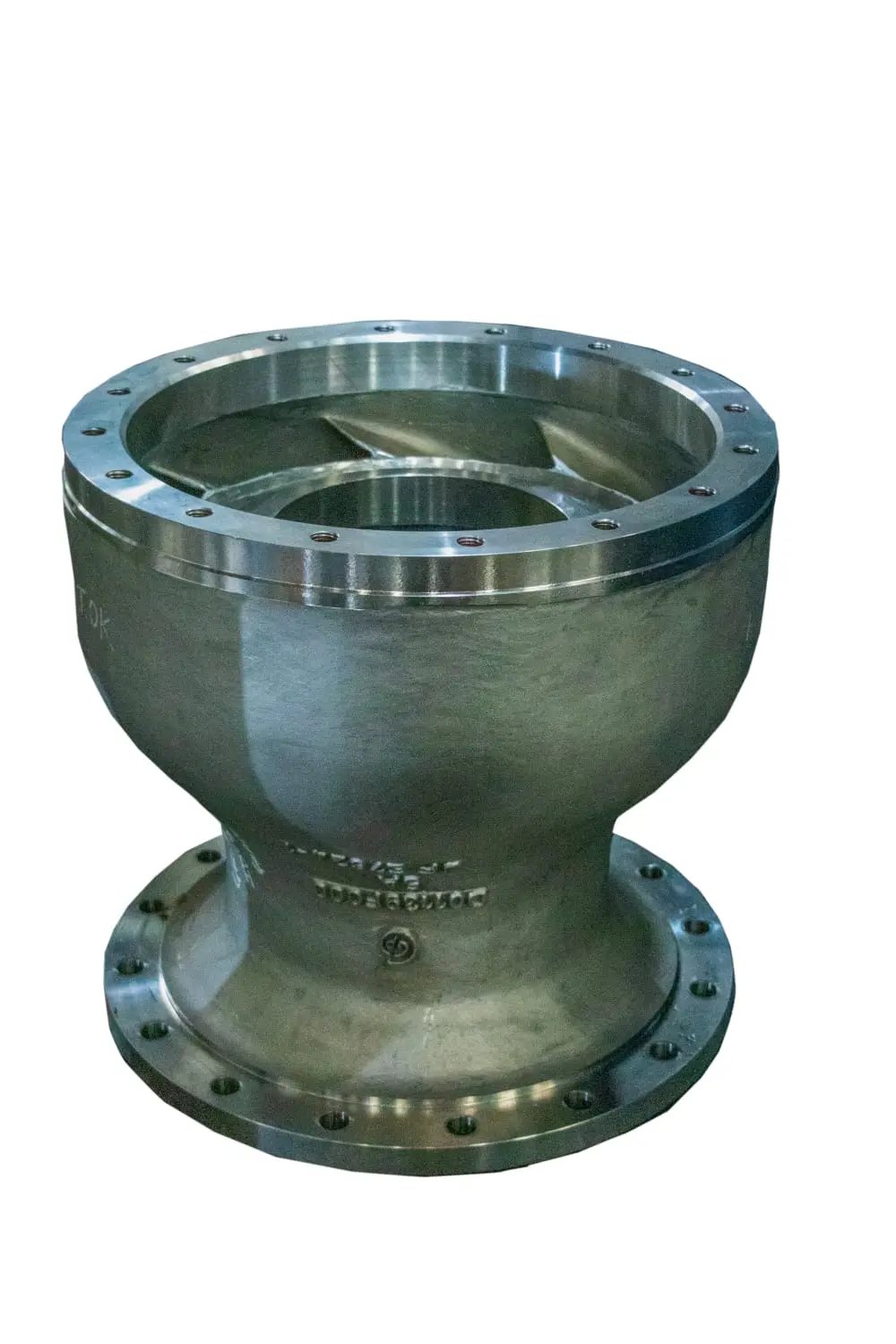

Corpo della valvola a saracinesca

Corpo della valvola a saracinesca